Fortalecimiento de la competitividad organizacional en talleres de maquinado empleando métodos multicriterio y difusos.

Hiovanis Castillo PantojaI,

Ricardo del Risco AlfonsoII,

Roberto Pérez RodríguezIII

RESUMEN

La toma de decisiones dentro de la industria de fabricación por arranque de material es un proceso que se apoya de herramientas que garanticen su efectividad a la hora de entregar sus producciones. Por otra vía son varias las nuevas tecnologías que en la actualidad se combinan para que la competitividad organizacional alcance los objetivos trazados por empresarios en los talleres de maquinado. En la actualidad el método de análisis multicriterio es uno de los instrumentos que ayuda a ingenieros y especialistas dentro de la fábricas a definir los valores de los factores principales que intervienen en la obtención de partes y piezas con calidad y que satisfagan los intereses de los fabricantes de la industria automotriz, aeronáutica, aeroespacial entre otras. El siguiente trabajo analiza cómo se logró una mejor competitividad organizacional en talleres de maquinado, al utilizar métodos multicriterio (TOPSIS) y el análisis de incertidumbre Fuzzy (FTOPSIS), para determinar las mejores alternativas con los parámetros óptimos en la fabricación de piezas de acero inoxidable austenítico. En el resultado se logró que se seleccionará la mejor alternativa donde la pieza terminada tomara el valor de la mejor rugosidad superficial, esta simple acción organizativa, mejora el criterio la competitividad organizacional del taller, por lo que el modelo de toma de decisiones híbrido propuesto provee un método ideal con una herramienta innovadora dentro del sistema organizacional de la industria del maquinado.

Palabras claves: Competitividad Organizacional, Talleres de Maquinado, Métodos Multicriterios y Difusos, Acero inoxidable.

Strengthening organizational competitiveness in machine shops using multicriteria and fuzzy methods.

ABSTRACT

Decision-making within the material removal manufacturing industry is a process that relies on tools that guarantee its effectiveness when it comes to delivering its productions. On the other hand, there are several new technologies that are currently being combined so that organizational competitiveness can reach the objectives set by entrepreneurs in machine shops. At present, the multicriteria analysis method is one of the instruments that helps engineers and specialists within the factories to define the values of the main factors involved in obtaining parts and pieces with quality and that satisfy the interests of manufacturers in the automotive, aeronautical, aerospace and other industries. The following work analyzes how a better organizational competitiveness was achieved in machining workshops, by using multi-criteria methods (TOPSIS) and Fuzzy uncertainty analysis (FTOPSIS), to determine the best alternatives with the optimal parameters in the manufacture of austenitic stainless-steel parts. In the result it was achieved that the best alternative will be selected where the finished part will take the value of the best surface roughness, this simple organizational action, improves the criterion organizational competitiveness of the workshop, so the proposed hybrid decision making model provides an ideal method with an innovative tool within the organizational system of the machining industry.

Keywords: Organizational Competitiveness, Machining Shops, Multicriteria and Fuzzy Methods, Stainless Steel.

INTRODUCCIÓN.

A partir de la modernización de la industria existe un marcado esfuerzo en que las empresas establezcan una competitividad a partir de establecer capacidades tecnológicas y que se flexibilicen los factores productivos que permitan alcanzar un mayor desarrollo de su actividad principal y cumplan con los requisitos de los clientes.

Para la industria de manufactura busca vías para alcanzar procesos más eficientes de mecanizado, y con un notable aumento, de la productividad.

(Gunasekaran & Thevarajah, 1999) refiere a la implicación de las computadoras en la manufactura para las pequeñas y medianas empresas, y su integración como una herramienta de fácil adaptabilidad a las estructuras de negocios centrados en la distribución física de las grandes producciones y estableciendo un modelo con roles que garantizan la realización con calidad de sus producciones.

(Xie & Tu, 2006) determinó que la aplicación de nuevas formas de sistemas de producciones a la medida y la forma rápida que para las empresas manufactureras desarrollan un ambiente productivo vinculados a nuevas tecnologías que mejorado esta forma de producción.

(Erbe, 2009) pone de manifiesta la automatización en los procesos de la calidad de los servicios, este como sistema llega a establecer en las organizaciones de manufactura un alto grado de competitividad tanto en las producciones como en los servicios y fundamentalmente en pequeñas empresas; además de ser un elemento estratégico en lo varios factores que involucran, se permite disminuir sus usos en los costos, la energía, los mantenimientos, entre otros.

(Denkena et al., 2012), hace referencia a la utilidad de los métodos de simulación dentro de la planeación detallada, esto permite dentro de la competitividad alcanzar la máxima adaptabilidad de la planificación de los procesos y la planeación de la producciones con un fuerzo mínimo y obtener de forma ágil las mejores alternativas en las operaciones de los talleres de maquinado.

(Pinzone et al., 2016) observa la importancia de las aptitudes de los trabajadores como elemento competitivo para la industria, establece un ecosistema en el que incorpora un modelo multiobjetivo donde involucra: la planeación de entrenamiento, los conocimientos adquiridos por sus trabajadores, preferencias, contenidos de sus trabajos, factores demandados y estadísticas. (Zhou et al., 2017), también nos acerca a que la forma de uso de las altas tecnologías influyen en la disminución de la participación de las personas y como la gestión de los recursos humanos constituye un elemento de innovación utiliza el análisis multicriterio con el análisis de incertidumbre, para alcanzar un modelo en el que se calculan las relaciones a establecer teóricamente el nivel de satisfacción en las personas sobre los altos empleos de altas tecnologías en la industria y como mantiene el grado de actualización para requerir una correcta competitividad empresarial.

(Gružauskas et al., 2018), nos acerca a como se relacionan los criterios que permiten dentro de un grupos de tecnologías de la industria 4.0 empleadas en el desarrollo de los vehículos autónomos, se alcancen mínimos costos y las correctas medidas de sostenibilidad; para convertirse en una estrategia efectiva en la competitividad organizacional de esta industria actual del automovilismo ecológico.

(Renna & Ambrico, 2019), el aumento de buscar mejores competencias en los talleres es vigente en los mercados, para el cual se buscan vías como se propone en este estudio al implementar la simulación multidimensional como elemento de prueba durante los procesos de trabajo, el alcance que se obtiene nos permite detectar los defectos de los productos en cada volumen de trabajo que se establecen en la programación de las tareas en los talleres de manufactura.

(Li et al., 2021) observa como la eficiencia y la efectividad de la programación de tareas es crucial en la competitividad de las empresas y cómo implementar la automatización en las investigaciones de la industria 4.0 motiva a una trasformación de la inteligencia en su aporte a una nueva forma de la programación de las tareas, se inicia así una nueva perfil de operatividad hacia los sistemas industrial 4.0.

Como se puede apreciar, existen trabajos que desarrollan diferentes vías en la que los investigadores buscan incrementar la competitividad organizacional en la industria, algunos de manera simple o combinados. Sin embargo, en la literatura no se aprecian trabajos referidos a la combinación de análisis de incertidumbre y multicriterio para buscar la mejor alternativa de optimización de parámetros de maquinado y de esta vía al obtener mejores productos terminados, este resultado se revierte en una mejor la competitividad en los talleres de maquinado; por lo que resulta una novedad su aplicación.

MÉTODOS.

Sistema de Ingeniería y método Multicriterio.

Partimos del análisis de los sistemas de ingeniería para determinar los criterios como un eslabón importante para clasificar los problemas de toma de decisiones. Estos pueden ser clasificados según su intervención en el proceso y sus entornos ya sea monocriterio o multicriterio. De esta forma llegamoa a la formulación del análisis externo de esta investigación, permite la construcción de un modelo representativo del proceso que se analiza.

El análisis externo de un sistema se inicia con la determinación de los indicadores de eficiencia, estos constituyen las variables de salida, las que se evalúan a partir de las diferentes alternativas obtenidas. En esta investigación las variables de salida evaluadas son la fuerza principal de corte (Fz), el desgaste de la herramienta de corte (VB), y la rugosidad superficial (Ra).

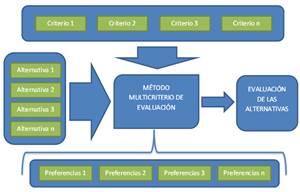

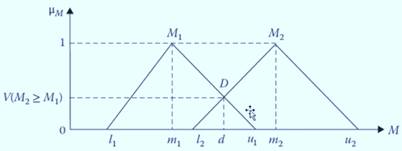

En la toma de decisiones multicriterio, se tienen un conjunto de criterios que son las variables objeto de estudio, que poseen una implicación sobre el valor del objetivo o alternativa partir de una relación producida por un método de inferencia tal como muestra la Figura 1, (MAR, 2017).

Fig. 1.

Análisis externo con el empleo de Sistema de Ingeniería a la investigación con la toma de decisiones multicriterios.

Propuesta del modelo.

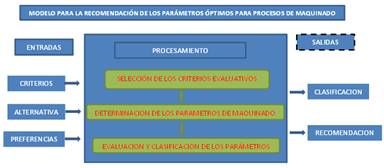

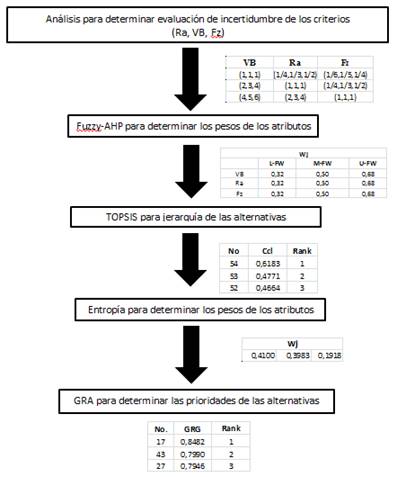

A continuación se detalla el funcionamiento del modelo matemático para la toma de decisiones sobre la selección de los parámetros para realizar la operación de torneado. El diseño del modelo busca mejorar la planeación del procesos de maquinado a partir de optimizar los multicriterios: (los valores de los parámetros); realizando tres subprocesos: entrada, procesamiento y la salida de la información: (obtener la mejor alternativa), la Figura 2 muestra un esquema que ilustra el funcionamiento general del modelo.

Fig. 2.

Esquema del funcionamiento del modelo.

Descripción del modelo.

En el objeto de investigación es buscar las mejor relación de compromiso de los parámetros de entrada de la operación de torneado al acero AISI 316L(Sisodiya, 2021) y el régimen de lubricación, así alargar la vida útil de la herramienta de trabajo, disminuir el consumo de energía y aumentar las producciones en le taller.

Se aplica modelo multicriterios (MCDM) TOPSIS y el análisis de incertidumbre. El híbrido (Fuzzy-TOPSIS) determina los pesos de los criterios y se establece la jerarquía de las alternativas para establecer un proceso de torneado sostenible.

Como partida tomamos el procedimiento realizado por (Ricardo del Risco Alfonso, 2021a), en su exposición que se muestra en la Figura 3; selecciona las variables para su disertación son : la influencia en la rugosidad superficial de la bio-compatibilidad del materia , la incidencia del desgaste de la herramienta en la rugosidad superficial y los valores de los parámetros de la fuerza de corte como indicador de la maquinabilidad de la pieza de trabajo.

Figura. 3.

Secuencia empleada en la investigación. Fuente:(Ricardo del Risco Alfonso, 2021b)

A partir del modelo de funcionamiento presentado en la Figura 2, detallamos los pasos a continuación:

1. Determinar la evaluación de incertidumbre.

2. Cálculo de los pesos según evaluación de incertidumbre. Se aplica Fuzzy-AHP

3. Ranking de las alternativas: El ranking de las alternativas se determinan por método TOPSIS.

4. Cálculo de los pesos de los atributos por método de Entropía.

5. Determinación de las prioridades de las alternativas. Se determinan las prioridades de las alternativas por GRA.

Se establecen la escala lingüística para FTOPSIS, esta se recoge en la tabla 1.

Tabla 1.

Escala Lingüística para Nivel de Importancia en el Grado Fuzzy Triangular.

|

Importancia |

Símbolo |

Peso Fuzzy |

|

ExtremelyLow |

EL |

0,0,0.1 |

|

VeryLow |

VL |

0,0.1,0.3 |

|

Low |

L |

0.1,0.3,0.5 |

|

Medium |

M |

0,3,0,5,0,7 |

|

High |

H |

0.5,0.7,0.9 |

|

Very High |

VH |

0.7,0.9,1 |

|

Extremelyhigh |

EH |

0.9,1,1 |

A continuación se establecen los pasos de:

Paso 1. El valor fuzzy sintético extendido con respecto al objeto ith es determinado por:

![]() (1)

(1)

Para

establecer ![]() , la operación de adición fuzzy del valor de

análisis extendido m por la matriz determinada es realizado por:

, la operación de adición fuzzy del valor de

análisis extendido m por la matriz determinada es realizado por:

![]() (2)

(2)

Y

para obtener ![]() , por la realización de la operación suma de

fuzzy de

, por la realización de la operación suma de

fuzzy de ![]() como

como

![]() (10)

(10)

Y

![]() puede ser calculado por la inversa de la Ecuación.

3 como sigue:

puede ser calculado por la inversa de la Ecuación.

3 como sigue:

![]() (3)

(3)

Paso

2. Como ![]() y

y ![]() son dos números triangulares fuzzy, la mínima

posibilidad de

son dos números triangulares fuzzy, la mínima

posibilidad de ![]() es definico como:

es definico como:

![]() (4)

(4)

Y puede ser expresado de la forma siguiente:

(5)

(5)

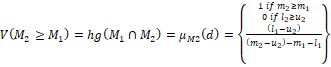

Donde

d, como se muestra en la

Figura 4, es la ordenada del punto de intersección alto D, entre µm1 y µm2. Para comparar ![]() y

y ![]() , se necesita de los dos valores V(M1≥M2)

y V(M2≥M1).

, se necesita de los dos valores V(M1≥M2)

y V(M2≥M1).

Figura. 4.

Intersección entre M1 y M2.

Paso 3. La mínima posibilidad para el número convexo fuzzy es mayor que fuzzy convexo k, Mi (i=1, 2, … k) los valores pueden ser definidos por:

V(M![]() )

)![]() (6)

(6)

Se asume que d’ (Ai) = min (Si ≥Sk) f ó k=1,2,…n; k≠i, entonces el peso del vector se obtiene por:

W´=(d´(A1), d´ (A´2…,d´(An))T (7)

Donde Ai (i=1,2,…n) son n elementos.

Paso 4. Normalización, los vectores de pesos normalizados son:

W = (d(A1), d(A2), d(An))T (8)

Donde W es un número no fuzzy.

Cálculo de los pesos de los criterios con Fuzzy AHP.

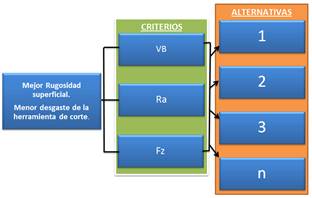

Con el análisis de incertidumbre evaluamos las alternativas a partir del análisis del modelo jerárquico presentado en la Figura 5. A la izquierda se establece el objetivo principal a dar solución, posterior avanzando a la derecha se encuentran los criterios que son evaluados entre si y seguidamente con las alternativas. “Estos criterios también pueden ser disgregados en sub-criterios. En el último nivel se encontrarán las alternativas que serán seleccionada por nivel de prioridad, y por el resultado de la ponderación que serán fruto cada criterio” (Hiovanis Castillo Pantoja, 2021).

Figura 5.

Modelo jerárquico para la evaluación de las alternativas

Gra

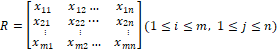

Uno de los métodos MCDM más empleados es GRA, desarrollado por Deng (1982), además es una buena herramienta a partir de análisis de grey para los análisis desde el punto de vista cuantitativo a informaciones que se encuentran incompletas e imprecisas. GRA utiliza como fundamento en análisis de igualdad de relación entre las series de referencias y las series de alternativas. La serie alternativa seleccionada, cuál tiene la similitud más cercana a la serie de referencia, es el mejor propuesta del problema de decisión. Los pasos para desarrollar el método GRA son los siguientes (Wu, 2017), y parte de la matriz de decisión R.

(9)

(9)

Lo conforma 5 pasos:

• Estandarizar la matriz de decisión

• Determinar las series de referencia

• Cálculo de las diferencias ∆_0𝑖 (𝑗) entre las series de referencia y las alternativas

• Cálculo del coeficiente relacional de grey 𝑟_𝑜𝑖 (𝑗):

• Cálculo del grado relacional de grey 𝑏_𝑖

Los valores del grado de relacional de grey son aplicados para

ordenar por rango las alternativas por la similitud entre la serie de

referencia y la serie alternativa. Mientras más alto el valor de ![]() , mejor la alternativa selecta.

, mejor la alternativa selecta.

Ftopsis

La técnica FTOPSIS es muy empleada en las investigaciones relacionadas con la toma de decisiones bajo múltiples criterios y combinado con ambiente de incertidumbre para procesos sistemático.

TOPSIS aporta un punto de solución en la que se resuelve simultáneamente el tema de la distancia desde el valor ideal negativo al positivo, además es una técnica que comparados con otras ofrece las siguientes ventajas: No tiene restricciones para incluir un rango de criterios y atributos de actuación, los cambios en un atributo pueden ser neutralizados por otros atributos en una manera directa o indirecta, No sólo nos provee de la ordenación por rango preferencial de alternativas, sino que también calcula un valor numérico para cada alternativa para una mejor comprensión de los diferencias y similitudes entre alternativas, mientras otras técnicas sólo determinan la jerarquía de las alternativas y nos provee de una corriente sistemática de procedimiento con un proceso de computación relativamente simple.(Nazari, 2019).

RESULTADOS.

En el experimento con la operación de torneado su utiliza como variables independientes la nomenclatura: régimen de lubricación MQL(-1), seco(1), la velocidad de corte con tres valores Vc; m/min(200,300,400; 1,0,-1), el avance f; mm/rev (0.1, 0.15, 0.2 mm) , con tres copias, por cada corrida (Tabla 2).

Tabla 2.

Resultados del experimento utilizadas con arreglo factorial. Fuente:(Ricardo del Risco Alfonso, 2021b)

|

|

PARAMETROS DE ENTRADA |

PARAMETROS DE SALIDA |

|

|

PARAMETROS DE ENTRADA |

PARAMETROS DE SALIDA |

||||||||

|

No. |

Vc |

F |

RL |

VB |

Ra |

Fz |

|

No. |

Vc |

F |

RL |

VB |

Ra |

Fz |

|

1 |

300 |

0,20 |

1 |

0,077 |

0,30 |

248,17 |

|

28 |

300 |

0,20 |

1 |

0,076 |

0,41 |

240,30 |

|

2 |

200 |

0,10 |

-1 |

0,044 |

0,38 |

290,97 |

|

29 |

200 |

0,20 |

1 |

0,096 |

0,33 |

220,81 |

|

3 |

200 |

0,10 |

1 |

0,075 |

0,54 |

340,11 |

|

30 |

400 |

0,15 |

-1 |

0,055 |

0,48 |

290,72 |

|

4 |

400 |

0,15 |

1 |

0,060 |

0,55 |

310,98 |

|

31 |

300 |

0,15 |

1 |

0,074 |

0,49 |

288,98 |

|

5 |

300 |

0,20 |

-1 |

0,054 |

0,30 |

229,22 |

|

32 |

400 |

0,20 |

1 |

0,063 |

0,57 |

289,99 |

|

6 |

400 |

0,20 |

1 |

0,062 |

0,53 |

290,87 |

|

33 |

200 |

0,15 |

1 |

0,091 |

0,40 |

285,01 |

|

7 |

400 |

0,10 |

1 |

0,050 |

0,67 |

383,81 |

|

34 |

400 |

0,15 |

1 |

0,061 |

0,58 |

319,90 |

|

8 |

200 |

0,15 |

1 |

0,080 |

0,38 |

280,70 |

|

35 |

200 |

0,15 |

-1 |

0,050 |

0,34 |

222,40 |

|

9 |

300 |

0,10 |

1 |

0,064 |

0,66 |

348,49 |

|

36 |

300 |

0,10 |

-1 |

0,049 |

0,42 |

290,26 |

|

10 |

200 |

0,20 |

1 |

0,097 |

0,30 |

224,27 |

|

37 |

300 |

0,20 |

-1 |

0,052 |

0,30 |

237,05 |

|

11 |

400 |

0,20 |

-1 |

0,046 |

0,47 |

242,89 |

|

38 |

200 |

0,10 |

1 |

0,078 |

0,52 |

345,55 |

|

12 |

300 |

0,10 |

-1 |

0,048 |

0,43 |

291,04 |

|

39 |

300 |

0,15 |

-1 |

0,041 |

0,44 |

260,38 |

|

13 |

300 |

0,15 |

-1 |

0,053 |

0,41 |

261,82 |

|

40 |

300 |

0,10 |

1 |

0,073 |

0,64 |

351,78 |

|

14 |

400 |

0,10 |

-1 |

0,041 |

0,52 |

330,37 |

|

41 |

300 |

0,10 |

-1 |

0,049 |

0,44 |

288,00 |

|

15 |

200 |

0,15 |

-1 |

0,049 |

0,33 |

215,91 |

|

42 |

400 |

0,10 |

1 |

0,061 |

0,66 |

379,04 |

|

16 |

400 |

0,15 |

-1 |

0,044 |

0,49 |

288,87 |

|

43 |

200 |

0,20 |

-1 |

0,064 |

0,26 |

205,63 |

|

17 |

200 |

0,20 |

-1 |

0,058 |

0,25 |

200,28 |

|

44 |

300 |

0,15 |

1 |

0,072 |

0,51 |

292,54 |

|

18 |

300 |

0,15 |

1 |

0,074 |

0,52 |

280,48 |

|

45 |

400 |

0,20 |

1 |

0,064 |

0,55 |

225,29 |

|

19 |

400 |

0,20 |

-1 |

0,048 |

0,48 |

229,63 |

|

46 |

300 |

0,20 |

1 |

0,076 |

0,37 |

244,65 |

|

20 |

200 |

0,10 |

1 |

0,087 |

0,50 |

344,89 |

|

47 |

400 |

0,20 |

-1 |

0,030 |

0,46 |

233,31 |

|

21 |

400 |

0,10 |

-1 |

0,037 |

0,51 |

344,18 |

|

48 |

400 |

0,15 |

-1 |

0,038 |

0,49 |

285,02 |

|

22 |

300 |

0,15 |

-1 |

0,051 |

0,42 |

263,77 |

|

49 |

200 |

0,20 |

1 |

0,088 |

0,31 |

223,08 |

|

23 |

300 |

0,20 |

-1 |

0,050 |

0,32 |

231,41 |

|

50 |

400 |

0,15 |

1 |

0,060 |

0,54 |

314,86 |

|

24 |

400 |

0,10 |

1 |

0,058 |

0,68 |

384,66 |

|

51 |

200 |

0,15 |

-1 |

0,068 |

0,33 |

218,83 |

|

25 |

300 |

0,10 |

1 |

0,070 |

0,68 |

346,43 |

|

52 |

200 |

0,15 |

1 |

0,082 |

0,42 |

284,35 |

|

26 |

200 |

0,10 |

-1 |

0,048 |

0,40 |

292,39 |

|

53 |

200 |

0,10 |

-1 |

0,071 |

0,37 |

296,17 |

|

27 |

200 |

0,20 |

-1 |

0,056 |

0,29 |

202,39 |

|

54 |

400 |

0,10 |

-1 |

0,041 |

0,53 |

332,12 |

La secuencia para desarrollar el modelo multicriterio GRA-FTOPSIS y sus resultados , estableciendo el ranking de alternativas se representa en la figura 6.

Figura 6.

Pasos del modelo multicriterio GRA-FTOPSIS.

DISCUSIÓN

La evaluación se realiza por medio de la comparación de los resultados del modelo GRA-FTOPSIS. Para el desarrollo se utilizó el cálculo del coeficiente de correlación de Spear-Mans (SCC). La aplicación de este método es conveniente para variables ordinarias o un ranking de variables. (Slobodan STARČEVIĆ1, 2019).

En este trabajo, la aplicación de SCC como herramienta estadística definió las diferencias entre los dos ranking obtenidos por cada método a partir del análisis de sensibilidad. Los resultados de la comparación realizada la mostramos en la Tabla 3.

Tabla 3.

Ranking de las alternativas obtenidas por GRA, FTOPSIS.

|

Método |

|

Jerarquía |

||||||

|

|

1 |

2 |

3 |

4 |

5 |

6 |

7 |

|

|

GRA |

Wj |

0.8482 |

0.7990 |

0.7946 |

0.7474 |

0.7406 |

0.7183 |

0.7125 |

|

Alternativa |

A |

B |

C |

D |

E |

F |

G |

|

|

FTOPSIS |

Wj |

0.6183 |

0.4771 |

0.4664 |

0.4430 |

0.4346 |

0.4211 |

0.4189 |

|

Alternativa |

A |

B |

C |

D |

E |

F |

G |

|

A partir del ranking de alternativas, se definen los parámetros para las siete mejores soluciones, de las mismas se aprecia que el 78.6 % se emplea régimen de lubricación MQL con el método de optimización GRA, el 21,4 % es en régimen seco con el análisis multicriterio FTOPSIS. Con este resultado, al aplicar por mayoría el método MQL, es necesario tomar medidas de control medio ambientales para su uso en los talleres de maquinado.

Los parámetros de corte para método empleado tomaron como valores: Vc m/min, (200-400), f mm/rev (0.10-0.20). Los resultados finales para método optimización GRA, y multicriterio FTOPSIS aparece en la Tabla 4 y Tabla 5.

Tabla 4.

Parámetros para soluciones con régimen de lubricación MQL.

|

|

Solución |

|

|

|||

|

Vc |

f |

VB |

Ra |

Fz |

||

|

GRA |

A |

200 |

0.20 |

0.058 |

0.250 |

200.3 |

|

B |

200 |

0.20 |

0.064 |

0.260 |

205.6 |

|

|

C |

200 |

0.20 |

0.056 |

0.290 |

202.4 |

|

|

D |

400 |

0.20 |

0.030 |

0.460 |

233.3 |

|

|

E |

200 |

0.15 |

0.049 |

0.330 |

215.9 |

|

|

F |

300 |

0.20 |

0.054 |

0.300 |

229.2 |

|

|

G |

200 |

0.15 |

0.050 |

0.340 |

222.4 |

|

Tabla 5.

Parámetros para soluciones con régimen de lubricación seco.

|

|

Solución |

|

|

|||

|

Vc |

f |

VB |

Ra |

Fz |

||

|

FTOPSIS |

C |

200 |

0.15 |

0.082 |

0.42 |

284.35 |

|

D |

400 |

0.15 |

0.060 |

0.54 |

314.86 |

|

|

F |

400 |

0.20 |

0.064 |

0.55 |

225.29 |

|

CONCLUSIÓN

El modelo hibrido presentado en seleccionar el mejor criterio y la optimización de las variables Vc y f, empleando método de GRA y el multicriterio con análisis de incertidumbre FTOPSIS, permitió identificar los resultados más relevantes, al llevar a cabo la operación de torneado al acero AISI 316L, con la herramienta de corte cerámica. Se alcanzó planear las alternativas que trabajan con régimen seco y lubricación MQL y de esta forma elevar la productividad con la garantía de una buena calidad de la rugosidad superficial según los requerimientos de la norma estándar ISO 7206-2.

La investigación puede ser empleada con otras vías de análisis multicriterio y establecer comparación de su efectividad, de la misma forma se implementa una herramienta que lleva a los talleres de maquinado se realce la competitividad empresarial a partir de una mejor calidad en la terminación de las piezas a fabricar.

REFERENCIAS

MAR, O., SANTANA, I. y GULÍN, J. (2017). Competency assessment model for a virtual laboratory system and distance using fuzzy cognitive map. Revista Investigación Operacional, 38, 8.

Nazari, S. S. a. A. (2019). An optimization framework for risk response actions selection using hybrid ACO and FTOPSIS. Scientia Iranica, 26(3), 15. http://scientiairanica.sharif.edu

Pinzone, M., Fantini, P., Fiasché, M., & Taisch, M. (2016). A Multi-horizon, Multi-objective Training Planner: Building the Skills for Manufacturing. In Advances in Neural Networks (pp. 517-526). https://doi.org/10.1007/978-3-319-33747-0_51