Análisis de las causas que afectan la línea de envasado en la Empresa X.

Melissa Daniela Quevedo Rojas

Estudiante. Universidad de Holguín

ORCID: 0009-0005-9340-2694

melissaquevedor3@gmail.com

Sheyla Rosa Pupo Guerra

Estudiante. Universidad de Holguín

puposhey@gmail.com

Daliannys González Ricardo

Estudiante. Universidad de Holguín

RESUMEN

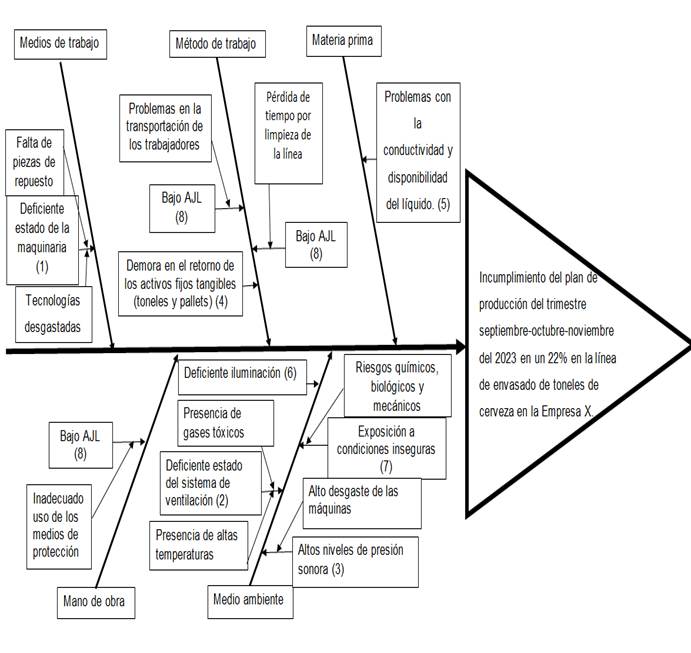

La presente investigación se desarrolló en la línea de envasado de toneles de cerveza, perteneciente a la Empresa X. En el proceso productivo de esta línea se presentaron incumplimientos en el plan de producción en el trimestre septiembre-octubre-noviembre. Atendiendo a ello se decidió realizar este estudio que tuvo como objetivo: analizar las causas que originan el incumplimiento del plan de producción en la línea de envasado de toneles de cerveza de la Empresa X. Se determinó que las principales causas están relacionadas con: indisciplinas laborales, carencia de piezas de repuesto, déficit de materiales para la limpieza, bajo aprovechamiento de la jornada laboral, entre otras. Luego se propusieron soluciones. Para cumplir con el objetivo trazado se aplicó de forma parcial el Método General de Solución de Problemas. Para el desarrollo de la investigación se aplicaron técnicas y herramientas, tales como: la observación directa, el análisis documental, entrevistas, diagrama causa efecto, método de concordancia de Kendall, voto ponderado y MOI.

Palabras clave: mejora, productividad, proceso, analizar, diagnosticar.

ABSTRACT

The present investigation was developed on the beer barrel packaging line, belonging to Company X. In the September-October-November trimester occurred non-compliances with the production plan. Taking into account this, it was decided to carry out this study whose objective was: to analyze the causes that lead to non-compliance with the production plan in the beer barrel packaging line of Company X. It was determined that the main causes are related to: work indiscipline, lack of spare parts, lack of cleaning materials, poor use of the work day, among others. Solutions were then proposed. To meet the established objective, the General Problem-Solving Method was partially applied. To develop the research, techniques and tools were applied, such as: direct observation, documentary analysis, interviews, cause-effect diagram, Kendall's concordance method, weighted vote and MOI.

Keywords: improvement, productivity, process, analyze, diagnose.

INTRODUCCIÓN

Las grandes transformaciones en el campo socio-económico empresarial, experimentadas a nivel internacional, unido al desarrollo de la informática, las comunicaciones, tecnología y otros adelantos científicos-técnicos, han generado una competitividad constante en el mundo empresarial moderno. La aplicación de métodos de mejora continua, la búsqueda de alternativas de soluciones y oportunidades de éxito ha conllevado a que las organizaciones trabajen por ser más eficientes cada día. En el caso particular de Cuba la organización del trabajo se ratifica en la actualización de los lineamientos de la política económica y social del Partido y la Revolución, aprobados en el VIII Congreso del Partido, donde se hace referencia a la organización del trabajo en los lineamientos 12, 24, 104 y 139 concernientes a los ingresos de los trabajadores, alcanzar mayores niveles de productividad y la formación de fuerza de trabajo calificada. Por ello, se ha convertido en una necesidad realizar un análisis de manera periódica en las empresas mediante técnicas de mejoramiento continuo para detectar las posibles deficiencias o afectaciones en la empresa en general.

Como parte del sector empresarial cubano y específico de la provincia Holguín se encuentra la Empresa X. Esta se dedica a la producción y distribución de bebidas a todo el país. Para ello dispone de líneas de producción y envasados, difiriendo estas últimas según tipo de envase. Esta empresa se caracteriza por la obtención de altos niveles de desempeño. Sin embargo durante el trimestre (septiembre, octubre, noviembre) se han manifestado algunas problemáticas en la línea de envasado de toneles de cerveza.

Estos son los que se listan a continuación:

· Disminución del nivel de satisfacción y motivación de los trabajadores.

· Disminución de la productividad de la línea.

· Retrasos en la entrega de los productos al cliente.

· Bajos niveles de inventario para satisfacer la demanda actual.

A partir de estos elementos antes referidos se formuló como problema principal a resolver en esta investigación el que a continuación se enuncia:

Incumplimiento del plan de producción del trimestre septiembre-octubre-noviembre del 2023 en un 22% en la línea de envasado de toneles de cerveza en la Empresa X.

En función de ello se trazó como objetivo general: analizar las causas que afectan el proceso productivo de la línea de envasado de toneles de cerveza de la Empresa X.

Para dar cumplimiento a este objetivo se formularon los objetivos específicos siguientes:

1. Construir la fundamentación teórica y metodológica, a partir de la revisión exhaustiva de la literatura especializada.

2. Caracterizar a la Empresa X, particularizando en la situación actual de la línea de envasado de toneles de cerveza de la Empresa X.

3. Proyectar soluciones para mejorar la situación actual de la línea de envasado de toneles de cerveza de la Empresa X.

Para el desarrollo del trabajo se utilizaron métodos teóricos y empíricos, incluyendo técnicas y herramientas de la ingeniería industrial y otras especialidades afines.

METODOLOGÍA

Diseño de la investigación

La presentación de esta investigación se estructuró de la forma siguiente: introducción, la cual caracteriza la situación problemática, y muestra el diseño de la investigación; el capítulo I, el cual contiene la fundamentación teórica y metodológica de la investigación; el capítulo II, que muestra los resultados de la aplicación del Método General de Solución de Problemas; las conclusiones y recomendaciones que se derivan como resultado de la investigación realizada, la bibliografía consultada y, finalmente, un grupo de anexos de necesaria inclusión como complemento de los resultados expuestos.

Métodos Teóricos

· Análisis y síntesis de la información obtenida a partir de la revisión de literatura y documentación especializada.

· Inductivo - deductivo: para evaluar las deficiencias en el proceso de producción y para la implementación del Método General de Solución de Problemas que brinda una solución a la problemática planteada.

Métodos empíricos, técnicas y herramientas

· Observación directa, consulta de documentos para la recopilación de la información, entrevistas

· diagrama causa-efecto, el método de concordancia de Kendall, voto ponderado, el trabajo en grupo y la tormenta de ideas.

· Técnicas de estudio de tiempos como el MOI y el software MedTrab

Técnica del MOI

Esta técnica de estudio de tiempo está basada especialmente en la teoría de las probabilidades, tiene carácter de observación discontinua y es la que ofrece con mayor veracidad el grado de AJL. Su campo de acción es amplio, utilizándose con fines similares a la fotografía.

Consiste en efectuar las observaciones directas a los trabajadores de forma aleatoria y discontinua a través de recorridos, los cuales tienen puntos de detención previamente determinados desde los cuales se efectúa recorridos visuales a varios de los trabajadores abarcados, sin tomar los tiempo, sino solo registrando en qué tipo de clasificación de tiempo de la estructura de la JL se encuentra al instante de ser observado.

El MOI se utiliza en casos en que no sea conveniente económicamente la utilización de la fotografía, ya que ofrece la ventaja de poder abarcar un grupo considerable de trabajadores, siendo posible estudiar hasta 40 trabajadores que laboren en un área de trabajo definida; por otra parte es más aceptada desde el punto de vista psicológico por el trabajador observado, produciéndose menos alteraciones a la rutina de trabajo normal del área y el normador requiere una preparación menor; es más fácil de realizar.

No debemos confundirnos y pensar que esta técnica es la mejor y esto no es así absolutamente, pues cada técnica tiene su utilidad específica y sus ventajas.

Técnicas asociadas al Método General de Solución de Problemas (MGSP).

Se basa en el empleo de técnicas que permitan a los expertos recopilar y analizar la información, así como llegar fácilmente a consensos y planificar las acciones a ejecutar. A continuación, se describen las utilizadas en esta investigación.

Diagrama OTIDA para la representación de procesos.

Los diagramas de procesos representan gráficamente los sucesos que ocurren durante una serie de acciones u operaciones, para que estas puedan ser fácilmente utilizadas, visualizadas y analizadas.

En un gráfico de proceso clasifican las actividades que ocurren en un proceso y estas se clasifican en cinco clases: operaciones, transportación, inspecciones, espera o demora y almacenamiento. Este término (diagrama de procesos) se refiere a una familia de gráficos que comprenden diagramas de operaciones, diagramas de flujo, diagramas de actividades múltiples y diagrama de puesto de trabajo.

Entrevistas.

Es una técnica para la búsqueda de información estructurada en tres partes: planificación, realización y explotación, tratando de obtener siempre la mayor cantidad de información verídica.

Encuestas.

Es una herramienta que se usa para obtener información directa desde un nivel determinado de la fuerza de trabajo. Esta deber ser utilizada sólo cuando se hallan definido claramente los objetivos para los que se elabora y las condiciones de su aplicación.

Diagrama causa-efecto.

Se presenta usualmente en forma de diagrama. Los diagramas de causa y efecto se conocen también como espina de pescado (debido a su forma) o como diagramas de Ishikawa por el nombre de su autor (especialista japonés en control de la calidad). El análisis de causa y efecto es una forma sistemática de enfocar las causas que crean o contribuyen a crear efectos. Los efectos pueden ser problemas –la definición “cómo es” de la situación que usted desea corregir (Ishikawa, 1943).

Método de Expertos de Concordancia de Kendall

Consiste en determinar el orden de prioridad de los aspectos que se analizarán. Para ello es necesario seleccionar un grupo de expertos (deben ser de 7 a 14 expertos), entre el personal de la empresa que tenga conocimientos de los procesos que se desarrollan en la organización y en dependencia del aspecto que se analice. Se le solicita a cada experto seleccionado su criterio acerca del ordenamiento en importancia de cada aspecto analizado. (Pérez Campaña, 2000).

RESULTADOS Y DISCUSION

Identificar y seleccionar el problema

Para identificar los problemas se trabajó en grupo, donde los integrantes del equipo unidos a especialistas de Recursos Humanos, Mantenimiento y Jefes de Turno, así como Operarios de la línea de envasado.

Como resultado de este proceso se listaron los problemas siguientes:

1. Exposición a condiciones de trabajo inseguras en la línea de envasado.

2. Problemas con la conductividad de la cerveza y disponibilidad del líquido.

3. Subutilización en un 8,33% de las capacidades instaladas de la línea de envasado.

4. Interrupciones en un 7.25% del proceso productivo del puesto de llenado en la línea de envasado de toneles.

5. Incumplimiento del plan de producción del trimestre septiembre-octubre-noviembre del 2023 en un 22% en la línea de envasado de toneles de cerveza en la Empresa X.

Con el propósito de determinar el problema principal, el equipo de investigadoras decide aplicar la técnica el método de expertos de concordancia de Kendall. Participaron siete expertos, estos fueron: 2 jefes de turno, 3 operarios y 2 ayudantes. Se utilizó escala descendente. Los resultados del procesamiento se muestran en el anexo 1. Como resultado se formuló:

Problema Principal: Incumplimiento del plan de producción del trimestre septiembre-octubre-noviembre del 2023 en un 22% en la línea de envasado de toneles de cerveza en la Empresa X.

Estado deseado: Lograr el cumplimiento del plan de producción en el trimestre enero-febrero- marzo del 2024 en la línea de envasado de toneles de cerveza en la Empresa X.

2-Análisis del problema.

Mediante la observación directa, las entrevistas informales a los trabajadores y directivos, la revisión documental se listaron las causas potenciales. Estas son las que se relacionan a continuación:

1. Deficiente estado técnico de la maquinaria.

Paradas de las máquinas debido a las fallas por falta de piezas de repuesto y tecnologías desgastadas pues la tecnología se encuentra afectada por tantos años de explotación y muchas de las piezas defectuosas de los equipos no pueden ser reemplazadas porque son muy costosas o porque ese modelo en específico ya no se encuentra en los mercados.

2. Deficiente estado técnico del sistema de ventilación instalado.

En la línea de envasado existe exposición a una zona microclimática crítica por calor debido a la presencia de altas temperaturas por el desprendimiento de vapores durante el proceso de llenado debido a que los extractores del calor se encuentran rotos.

El microclima del local no es favorable pues se encuentran expuestos a altas temperaturas. En esta área es imprescindible trabajar con vapor y agua cliente en el proceso de esterilización de los toneles y llenado de los mismos con el producto resultante.

3. Altos niveles de presión sonora en el departamento de envasado.

Los equipos que se emplean en el área de Envasado, aunque son de tecnología de primera, tienen muchos años de explotación y presentan un alto desgaste provocando excesivos ruidos.

La empresa lleva a cabo la medición del ruido existente en el área de envasado mediante un sonómetro analizador de la marca BK PRECISION, mediante el cual se han medido niveles de ruido que se encuentran entre los 85 y 95 dB. Estos niveles de ruido superan lo establecido en la legislación pudiendo causar daños auditivos. En un estudio de audiometría realizado recientemente en la empresa se detectó que de la muestra de 328 trabajadores del área de envasado 76 presentaron indicios de pérdida de audición. Cabe destacar que todos los trabajadores son equipados con sus medios de protección correspondientes.

4. Demora en el retorno de los activos fijos tangibles (toneles y pallets).

Los toneles poseen un periodo de vencimiento de 3 meses, por contrato se establece con el cliente el tiempo determinado para retornarlos a la entidad para ser llenados nuevamente, pero este es violado en varias ocasiones debido a faltas de control y coordinación, retornando en ocasiones pasado el periodo de vencimiento, causando que la empresa cuente con un 26% del total de toneles para el llenado y distribución del producto.

5. Problemas con la conductividad de la cerveza y la disponibilidad del líquido.

Debido a problemas por fallas o averías a nivel de producción se producen paradas en toda la línea de envasado de toneles, pues esta es una línea que funciona con sensores, ante el fallo en el pasteurizador de cerveza, por bajo nivel de líquido, al inicio del proceso se detiene la totalidad del mismo.

6. Deficiente iluminación en la línea de envasado de toneles.

Los trabajadores del área están inconformes con la iluminación del local. Mediante la observación directa se confirmó que existen varias zonas oscuras y el nivel de iluminación no es uniforme en todo el espacio.

Para enfocar el estudio y analizar con profundidad, los espacios más deficientes en este sentido, se le realizó una entrevista al jefe de mantenimiento, donde expreso algunos espacios dentro del área donde él consideraba que la iluminación no era la requerida. Para verificar si la iluminación existente es igual a la que requiere la actividad, se utilizó un luxómetro, (instrumento de medición que permite medir simple y rápidamente la iluminancia real y no subjetiva de un ambiente), medio con el que contaba la empresa, y los resultados fueron los siguientes:

Pasillo que separa la línea de toneles con la de botellas:

Emed (lux) 98 < Ereq 100

Llenadora de Toneles:

Emed (lux) 87 < Ereq 200

Los resultados obtenidos se compararon con la norma referida a Iluminación de puestos de trabajo en interiores: NC ISO_8995/CIE S 008: 2003, (obligatoria), la cual es la más actualizada.

7. Exposición a condiciones de trabajo inseguras.

En la línea de envasado existen numerosos riesgos, tanto mecánicos como químicos y biológicos. El riesgo más común referido a la exposición a agentes biológicos es la exposición a virus, hongos, bacterias, protozoarios, y parásitos, con la posibilidad de dañar la salud del hombre con enfermedades contagiosas o infecciosas. Mediante la entrevista se pudo determinar la exposición a agentes químicos como el CO2, la sosa caustica y diferentes ácidos, también se pudo determinar la existencia de riesgos mecánicos tales como caída de objetos y caídas a un mismo nivel por la existencia del piso resbaladizo debido a las grasas que se vierten durante el proceso productivo.

8. Desconocimiento del aprovechamiento de la jornada laboral.

En la entidad se han identificado deficiencias tales como:

· Incumplimiento de la jornada laboral debido a los problemas en la transportación de los trabajadores.

· Faltas de energía debido a los problemas con la generación de electricidad a nivel nacional, y la lentitud en la re-conexión al mismo y el cambio de fuentes de energía.

· Pérdidas de tiempo por limpieza de la línea ya que no cuentan con los materiales de limpieza necesarios para realizar esta tarea (escoba, cepillos, etc.) cuestión que fue evaluada de Regular en la encuesta de Compromiso.

· Mediante la observación directa y la entrevista a los principales jefes del área objeto de estudio se pudo confirmar el inadecuado uso de los medios de protección por un gran número de obreros, generando pérdidas de tiempo al ser requeridos para la colocación o ajuste de los EPI

Para verificar que lo anterior afecta el AJL se aplicaron las técnicas de estudio de tiempos al proceso productivo, comenzando con la aplicación de un MOI a los trabajadores de la línea de envasado de toneles. El estudio estuvo orientado a 19 trabajadores, se aplicó con un nivel de confianza (NC) del 95% y una desviación (S) de ±5%. Además, se tuvo en cuenta que el horario de entrada es a las 7:00 am y el de salida a las 3:00 pm, que el almuerzo se comprende de 12:30 a 1:30 pm. El recorrido duró 15 min. Con la aplicación de esta técnica se desea obtener el nivel de aprovechamiento de la jornada laboral lo más exacto posible, ya que esta técnica solo contempla en sus análisis las veces que el trabajador se encuentra trabajando o no.

![]()

Se concluye que deben realizarse 6 recorridos cada día.

Determinación de las observaciones necesarias

Durante el primer día (100 observaciones) se observó que se encontraban trabajando (TN) 83 veces y que no lo hacían (TNN) 17 veces.

Procesando la información en el software MedTrab, se obtuvo:

Que se deben de realizar 328 observaciones y se procede a determinar el horario de los recorridos mediante el empleo de las tablas de horarios aleatorios, teniéndose en cuenta que el tiempo promedio de un recorrido es de 15 minutos.

Paso 3: Realización de las observaciones

El resultado de las observaciones realizadas según los (3 días) planificados para el MOI, fueron los siguientes:

|

TO |

TPC |

TS |

TIDO |

TITO |

TIOC |

Total |

|

78 |

2 |

3 |

2 |

13 |

2 |

100 |

|

158 |

3 |

7 |

5 |

24 |

3 |

200 |

|

68 |

5 |

6 |

3 |

15 |

3 |

100 |

Tabla 1. Observaciones realizadas

Estando relacionadas las pérdidas de tiempo de la manera siguiente:

TIDO- Pérdidas de tiempo al detener a los obreros para colocarse los EPI

TITO- Paradas de los equipos debido a los años de explotación

TIOC- Llegadas tarde debido al retraso del transporte que brinda la empresa

Para el procesamiento de los datos recopilados se utilizó el software, definiéndose detener el estudio al tercer día, basándose en los resultados de Naj y Ndj.

Como los valores de (paj) se encuentran dentro de los límites de control, no existen problemas en el estudio, además el cálculo de Sf < 0,05, entonces el MOI es válido y la precisión es la deseada o mejor.

El análisis de estos elementos permitió calcular el aprovechamiento de la jornada laboral, obteniéndose como resultado AJL×(paj) = 82.50%, por lo que se concluye que no hay un buen aprovechamiento de la JL.

Después de verificar las causas se procedió a conformar el diagrama causa-efecto. Este se muestra en el anexo 2. El diagrama de Ishikawa es una representación gráfica sencilla pero muy eficaz donde puede observarse de manera relacional una especie de espina central, que es una línea horizontal, representando el problema a analizar, que se escribe a su derecha, para determinar las causas y subcausas, y llegar a la raíz del problema para poder ofrecer posibles soluciones potenciales con esta información, y con el fin de comprender mejor la interrelación de las causas y su énfasis en el problema se aplicó esta técnica. Cabe resaltar que se utilizó el criterio de las cinco M, agrupándose en medio ambiente, mano de obra, métodos de trabajo, materias primas y medios de trabajo.

Para conocer cuál de estas causas era la principal y en cuál debía enfocarse primeramente la empresa, se realizó una encuesta, en donde participaron los principales jefes y expertos en el tema, entre ellos el Especialista Principal en Gestión de Rec. Humanos, Jefe de Departamento de Seguridad Industrial, Jefe de Departamento de Mantenimiento, Jefe de Departamento de Envasado y Jefe de Taller de Almacén de Vacío .

Realizando las respectivas sumas y promedios obtuvimos que las causas mayores puntuadas fueron:

8. Desconocimiento del AJL.

1. Deficiente estado técnico de la maquinaria.

2. Deficiente estado técnico del sistema de ventilación instalado.

3- Generación de soluciones potenciales.

A partir del trabajo anteriormente realizado y la determinación de la causa fundamental se generaron soluciones potenciales sobre la base de esta causa y las otras abordadas al inicio, para así contribuir en un nivel más alto con la solución de la problemática que se plantea, mediante una tormenta de ideas donde participaron varios directivos y obreros, junto a los autores de este trabajo (estudiantes de Ingeniería Industrial) se plantearon diversas soluciones para erradicar el problema principal a partir del análisis realizado de las causas que inciden en el problema de esta entidad. Estas soluciones potenciales son:

A. Implementar medidas de ahorro de electricidad

B. Garantizar que el medio de transporte cumpla con los horarios previstos.

C. Renovación de equipos antiguos y optimizar la gestión de piezas de repuesto contando con una alta planificación e inventario actualizado

D. Facilitar el acceso a nuevos medios de trabajo incluyendo material para la limpieza del local.

E. Suministro obligatorio de protección auditiva para los trabajadores expuestos al ruido.

F. Asegurar el retorno de los activos fijos tangibles en el tiempo establecido (3meses).

G. Mejorar la ventilación del área.

H. Cambiar el sistema de iluminación de la línea.

I. Mejorar la conductividad de la cerveza para garantizar la fiabilidad del proceso.

J. Adopción de nuevas medidas higiénicas para disminuir el riesgo de exposición a los agentes químicos y biológicos

K. Exigir el adecuado uso de los medios de seguridad

L. Implementar sistemas de gestión del tiempo

4- Selección de la solución principal.

Teniendo en cuenta el gran número de soluciones propuestas se recomendó por parte de varios especialistas la aplicación de una técnica que permitiese analizar las soluciones potenciales y seleccionar la más eficiente de acuerdo a las necesidades de la empresa. Para ello se realizó una votación ponderada, donde se contó con la colaboración de 5 especialistas del área de envasado. Obteniendo los resultados que se muestran a continuación:

|

Expertos |

A |

B |

C |

D |

E |

F |

G |

H |

I |

J |

K |

L |

|

E1 |

2 |

1 |

4 |

2 |

0 |

2 |

0 |

1 |

1 |

3 |

1 |

1 |

|

E2 |

1 |

1 |

2 |

2 |

0 |

2 |

1 |

0 |

1 |

2 |

2 |

4 |

|

E3 |

3 |

0 |

2 |

2 |

1 |

3 |

2 |

1 |

1 |

0 |

1 |

2 |

|

E4 |

2 |

2 |

4 |

5 |

0 |

1 |

1 |

0 |

0 |

1 |

0 |

2 |

|

E5 |

1 |

1 |

6 |

1 |

0 |

1 |

0 |

1 |

1 |

1 |

1 |

3 |

|

Total |

9 |

5 |

18 |

12 |

1 |

9 |

4 |

3 |

4 |

7 |

6 |

12 |

Tabla 2. Voto ponderado

Donde se evidencia que las soluciones principales son:

C. Renovación de equipos antiguos y optimizar la gestión de piezas de repuesto contando con una alta planificación e inventario actualizado

D. Facilitar el acceso a nuevos medios de trabajo incluyendo material para la limpieza del local.

L. Implementar sistemas de gestión del tiempo

CONCLUSIONES

Luego de la realización de esta investigación es conveniente realizar las siguientes consideraciones:

1. El análisis de la literatura especializada y la construcción de la fundamentación teórica-metodológica permitió abordar sobre la importancia de la Organización del Trabajo como un proceso que contribuye a mejorar la productividad del trabajo en las empresas.

2. Se aplicó el Método General de Solución de Problemas como metodología para analizar y diagnosticar problemas y proyectar posibles soluciones en la Empresa X de Holguín. Mediante la implementación del método se detectaron deficiencias en cuanto a maquinaria, sistemas de ventilación, aprovechamiento de la jornada laboral y seguridad laboral.

3. Las soluciones propuestas e implementadas en un plan de acción para su cumplimiento están encaminadas a lograr un aumento de la productividad laboral en la Empresa X, satisfaciendo necesidades técnicas y organizativas de la empresa, enfocadas en el mejoramiento continuo.

REFERENCIAS BIBLIOGRÁFICAS

Ishikawa, K. (1943). "Diagrama Causa-Efecto." 15

Pérez Campaña, M. (2000). Metodologías Diagnóstico y de Solución de Problemas

ANEXOS

Método de expertos de concordancia de Kendall

|

|

|

Criterios de expertos |

|

|||||||||||

|

No |

Problemas detectados |

E1 |

E2 |

E3 |

E4 |

E5 |

E6 |

E7 |

∑Aij |

T |

∆i |

∆i2 |

|

|

|

1 |

Exposición a condiciones de trabajo inseguras en la línea de envasado. |

2 |

1 |

1 |

2 |

1 |

2 |

1 |

10 |

21.2 |

-11,2 |

125,44 |

|

|

|

2 |

Problemas con la conductividad de la cerveza y disponibilidad del líquido. |

1 |

2 |

2 |

1 |

2 |

3 |

2 |

13 |

-8,2 |

67,24 |

|

||

|

3 |

Subutilización de las capacidades de la línea de toneles en un 8,33% |

3 |

3 |

3 |

3 |

4 |

4 |

3 |

23 |

1,8 |

3,24 |

|

||

|

4 |

Interrupciones en un 7,25% del proceso productivo del puesto de llenado en la línea de envasado de toneles. |

4 |

4 |

5 |

4 |

3 |

1 |

5 |

26 |

4,8 |

23,04 |

|

||

|

5 |

Incumplimiento del plan de producción del trimestre septiembre-octubre-noviembre del 2023 en un 22% en la línea de envasado de toneles de cerveza en la Empresa X. |

5 |

5 |

4 |

5 |

5 |

5 |

4 |

33 |

11,8 |

139,24 |

|

||

|

K=5 |

|

|

|

|

|

|

|

∑∑Aij |

106 |

|

∑∆i2 |

358,2 |

|

|

Diagrama causa-efecto